- Hem

- Handla om

- Kategorier

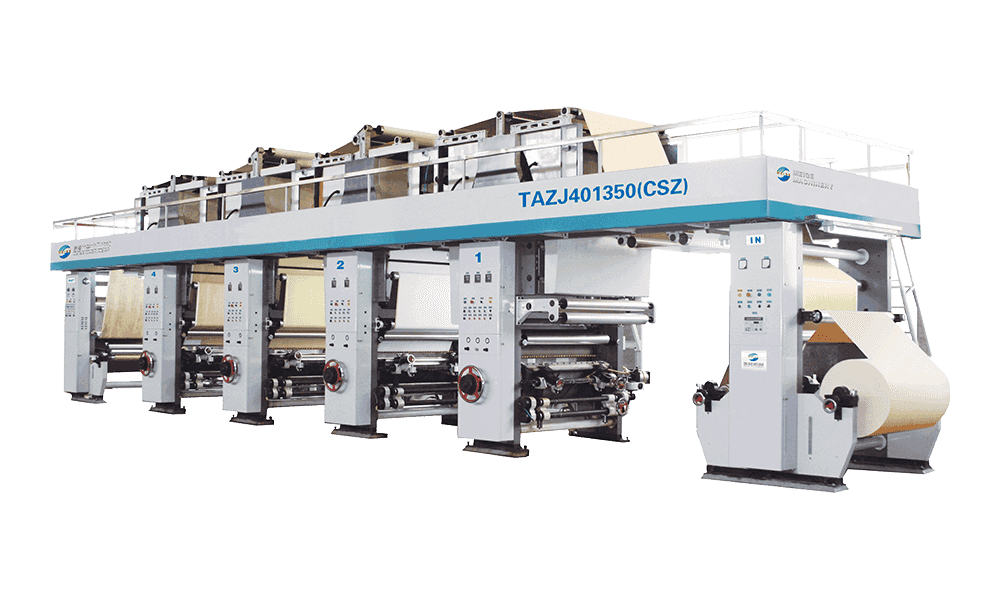

- Huvudseriens produkter

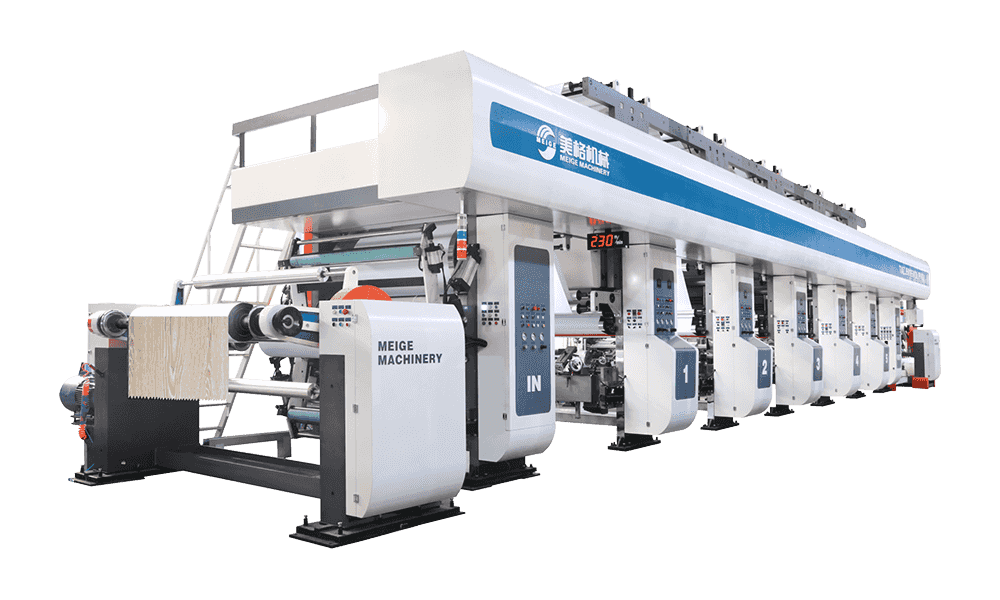

- KL Series dekorativa gravyrskrivare för papper

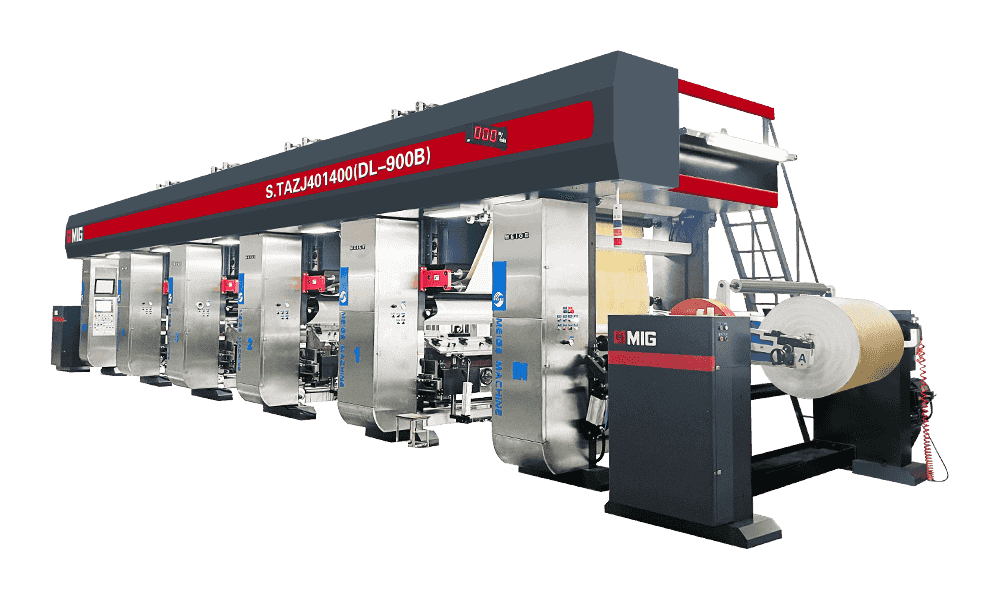

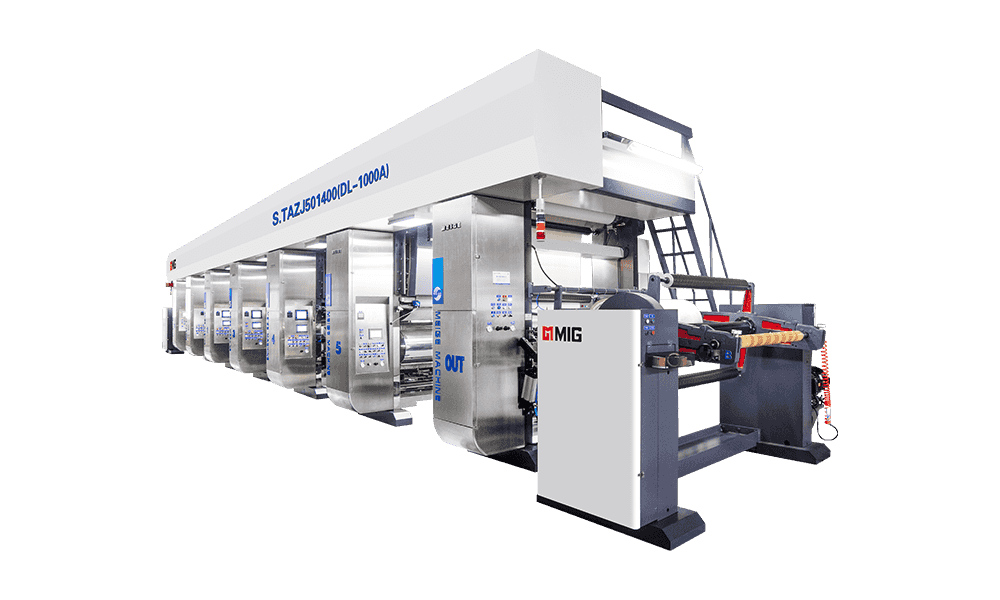

- DL-seriens dekorativa gravyrskrivare för papper

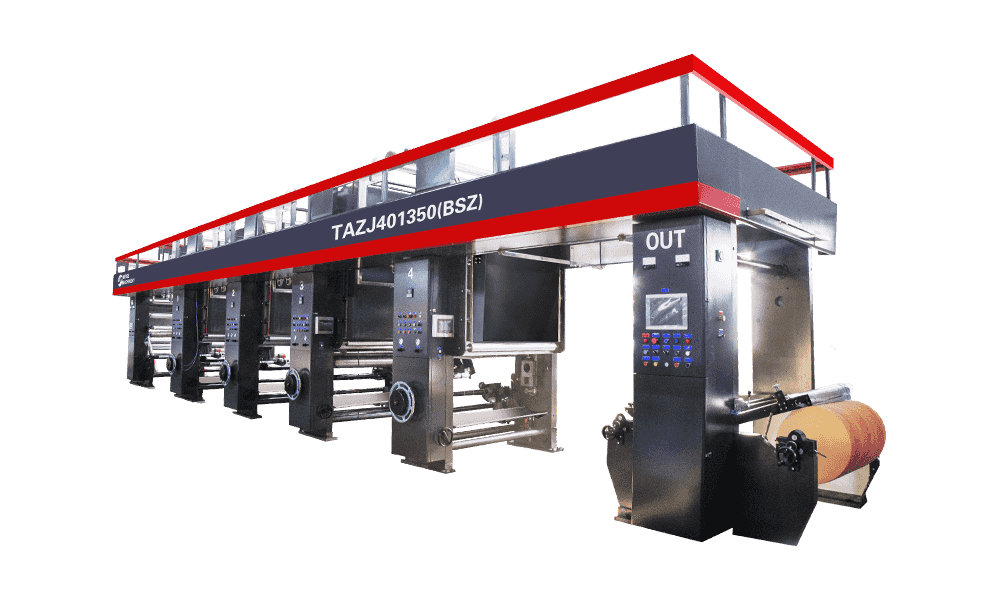

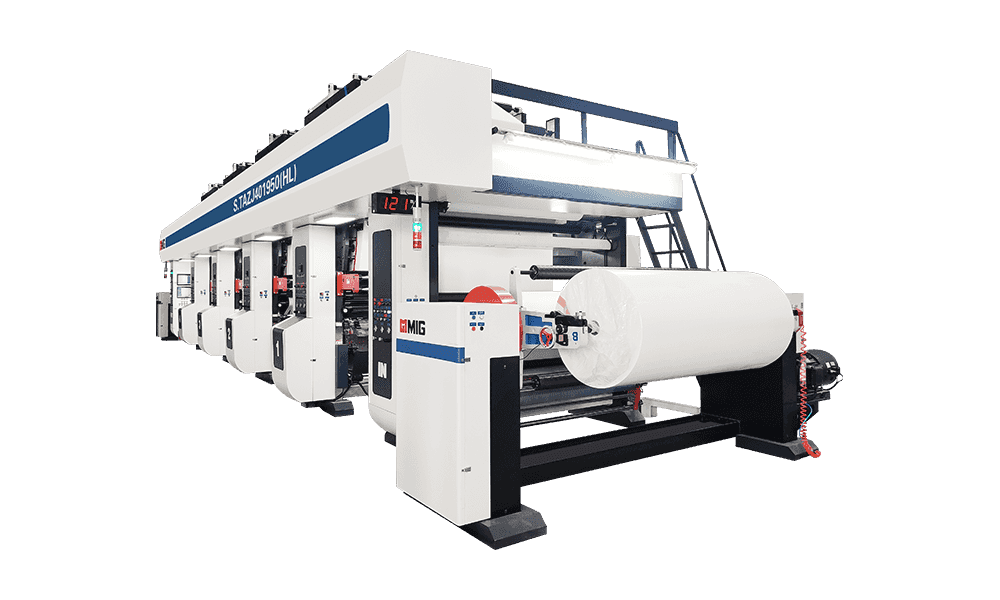

- HL-seriens dekorativa gravyrskrivare för papper

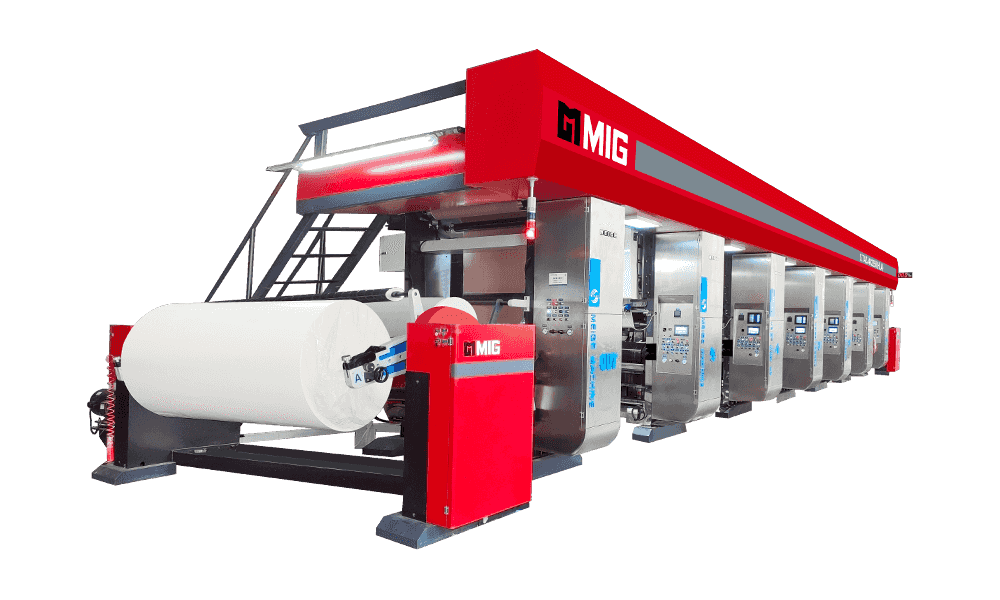

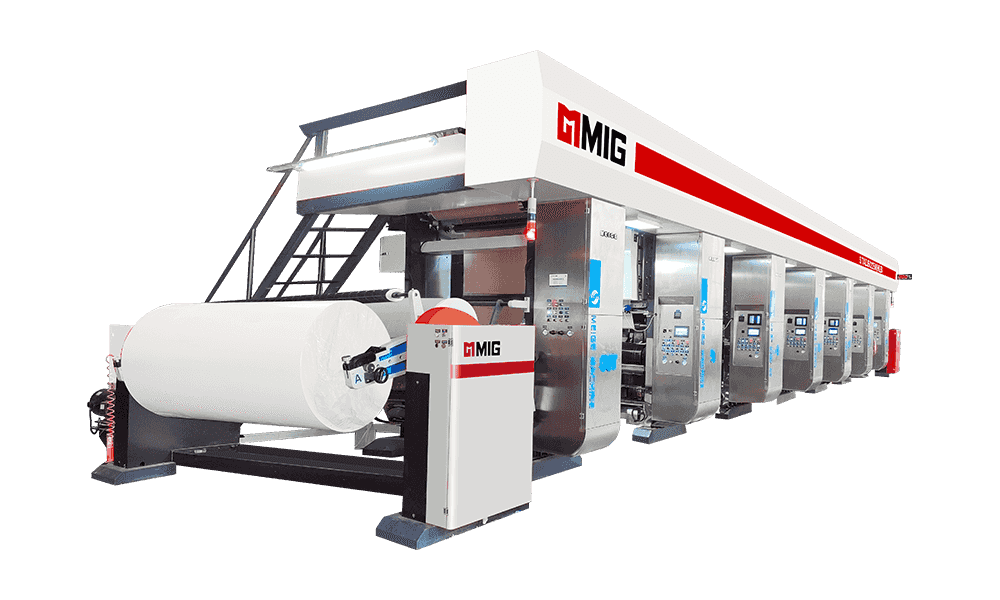

- MG-seriens dekorativa gravyrskrivare för papper

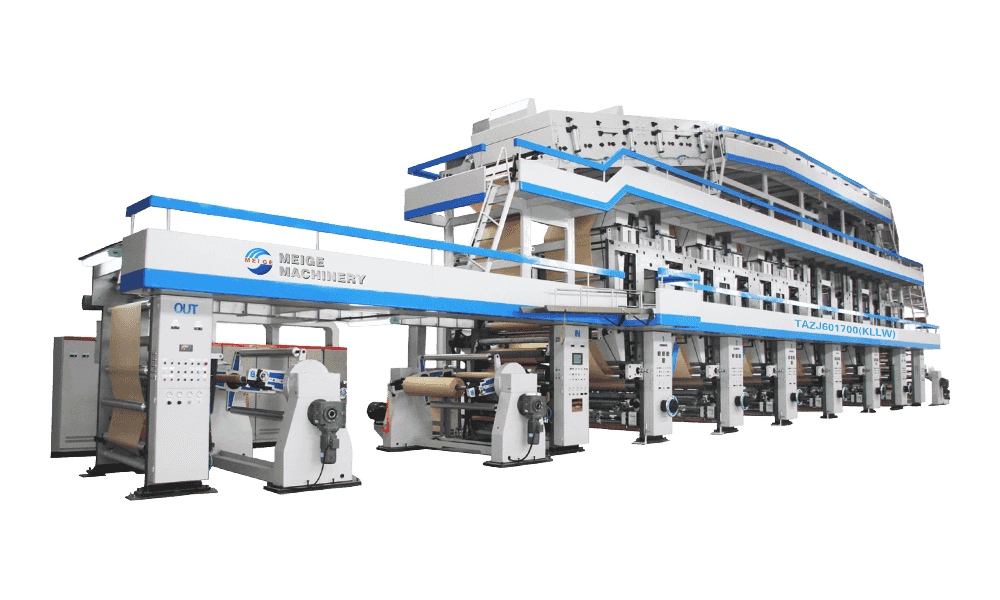

- LLW Series dekorativa pappersgravyrbeläggningsmaskin

- BL, CS, JS, CL, JL, EL Series dekorativa gravyrskrivare för papper

- PL Series (PVC) gravyrskrivare

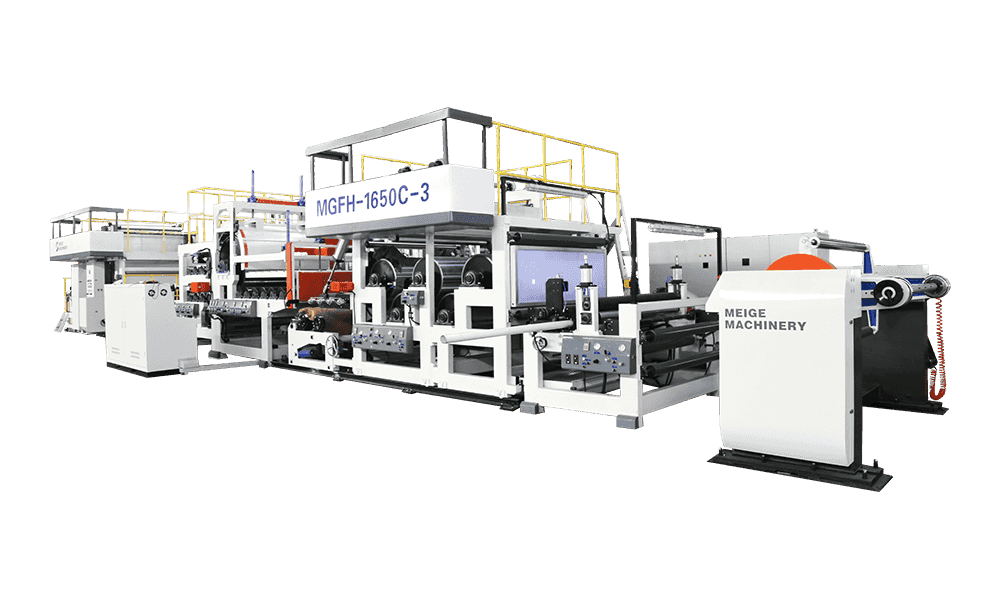

- FH Series (PVC) Multi-Layer Lamineringsmaskin

- GL-seriens överföringsgravyrtryckmaskin

- Hjälpmedelsprodukter

- Huvudseriens produkter

- Tillverkning

- Innovation

- Stöd

- Blogg

- Kontakt

Webbmeny

- Hem

- Handla om

- Kategorier

- Huvudseriens produkter

- KL Series dekorativa gravyrskrivare för papper

- DL-seriens dekorativa gravyrskrivare för papper

- HL-seriens dekorativa gravyrskrivare för papper

- MG-seriens dekorativa gravyrskrivare för papper

- LLW Series dekorativa pappersgravyrbeläggningsmaskin

- BL, CS, JS, CL, JL, EL Series dekorativa gravyrskrivare för papper

- PL Series (PVC) gravyrskrivare

- FH Series (PVC) Multi-Layer Lamineringsmaskin

- GL-seriens överföringsgravyrtryckmaskin

- Hjälpmedelsprodukter

- Huvudseriens produkter

- Tillverkning

- Innovation

- Stöd

- Blogg

- Kontakt

Produktsökning

Avsluta menyn

Branschinformation

Hem / Blogg / Branschinformation / Rotogravure -tryckmaskiner: En omfattande guide

Rotogravure -tryckmaskiner: En omfattande guide

1. Introduktion till rotogravure tryckmaskiner

I det stora landskapet med tryckteknologier står rotogravure som en stalwart, firad för sin oöverträffade förmåga att producera högkvalitativa, konsekventa bilder med anmärkningsvärda hastigheter.

Vad är rotogravure -utskrift?

Rotogravure, ofta helt enkelt kallad gravure, är en typ av intagliotryckningsprocess.

Kort historia och utveckling

Rotogravurens rötter kan spåras tillbaka till början av 1800 -talet med uppfinningen av fotografering och den efterföljande utvecklingen av fotogravur. Karel Klíč, en tjeckisk målare, krediteras till stor del för att utveckla den första praktiska rotogravure -tryckprocessen 1890.

Ursprungligen användes rotogravure främst för konstreproduktioner och högkvalitativa illustrationer. Emellertid ledde dess effektivitet och förmåga att hantera långa körningar snabbt till dess antagande i publiceringstryck, särskilt för tidskrifter och tidningar som kräver rika bilder. I mitten av 1900-talet sågs betydande framsteg inom graveringsteknik, bläckformuleringar och maskindesign, och utvidgade räckvidden till flexibla förpackningar och andra industriella tillämpningar. Idag, med digital integration och förbättrad automatisering, fortsätter rotogravuren att utvecklas och anpassar sig till kraven på modern utskrift.

Viktiga komponenter i en rotogravure -maskin

En typisk rotogravure-tryckmaskin är ett komplext, multistationssystem utformat för kontinuerlig, höghastighetsdrift.

Utskriftsenheter: Varje färg i designen kräver en dedikerad tryckenhet. Varje enhet består av en graverad cylinder, en bläckbrunn, ett läkarblad och en intrycksrulle.

Graverade cylindrar: Dessa är hjärtat i rotogravure -processen. Tillverkad av stål och typiskt kopparpläterad, är bilden etsad eller graverad på deras yta i form av mikroskopiska celler som håller bläcket.

Bläckfontäner: Dessa reservoarer har lågviskositet, lösningsmedelsbaserade bläck som används i rotogravure.

Doktorblad: Läkarbladet är en avgörande komponent och är ett tunt, flexibelt stålblad som skrapar bort överskott av bläck från de icke-bildområdena i den roterande cylindern och lämnar bläck endast i de graverade cellerna.

Intryck rullar: Dessa gummitäckta rullar tillämpar tryck på underlaget och pressar det mot den graverade cylindern för att underlätta överföring av bläck från cellerna till underlaget.

Torkningssystem: När varje färg har skrivits ut måste bläcket torkas noggrant innan nästa färg appliceras. Rotogravure -maskiner innehåller kraftfulla torkningssystem, ofta med varm luft, för att uppnå detta snabbt.

Avkoppla och spola tillbaka enheter: Dessa system hanterar den kontinuerliga webben av substrat (t.ex. pappersrulle, filmrulle) när den matas in och lämnar tryckmaskinen.

Webbhanteringssystem: En serie rullar, spänningskontrollanordningar och vägledande mekanismer säkerställer att substratet rör sig smidigt och exakt genom de olika tryckenheterna.

Kontrollpanel och automatiseringssystem: Moderna rotogravure -maskiner har sofistikerade elektroniska kontroller för exakt registrering, spänningskontroll, hastighetshantering och defektdetektering, ofta med integrerad automatisering för effektiv drift.

2. Rotogravure -tryckprocessen

Rotogravures verkliga briljans ligger i sin noggrant orkestrerade process, där varje steg bidrar till den slutliga högkvalitativa utgången. Från den intrikata beredningen av tryckcylindern till den snabba torkningen av bläcket är varje steg avgörande för att uppnå önskade resultat.

Cylinderförberedelse: Gravering och etsning

Grunden för alla rotogravurtryck är den graverade cylindern. Detta är ett mycket exakt och kritiskt steg. Cylindrarna är vanligtvis tillverkade av stål och elektropläteras sedan med ett lager koppar. Bilden som ska skrivas ut överförs sedan till denna kopparyta.

Det finns flera metoder för cylinderförberedelse:

-

Kemisk etsning: Historiskt innebar detta fotokänsliga motståndsbeläggningar som applicerades på cylindern. Exponering för ljus genom en film negativ skulle härda motståndet i områden som inte är bild, medan bildområden förblev mjuka. Kemiska etsningsbad skulle sedan lösa upp koppar i de oskyldade (bild) områdena och skapa bläckcellerna. Denna metod används fortfarande men mindre vanligt för högvolymarbete.

-

Elektromekanisk gravering: Detta är den vanligaste metoden idag. En diamantstång, styrd av digitala data från bildfilen, graverar fysiskt cellerna i kopparytan. Djupet och storleken på dessa celler motsvarar direkt tonvärdena i bilden - djupare och större celler har mer bläck för mörkare toner, medan grundare och mindre celler har mindre bläck för lättare toner. Denna metod erbjuder exceptionell precision och repeterbarhet.

-

Lasergravering: Lasergravering är en alltmer avancerad teknik och använder högeffektiva lasrar för att ablate eller etsa cellerna direkt i koppar eller ibland en keramisk yta. Denna metod erbjuder mycket fin detalj och kan vara snabbare än elektromekanisk gravering för vissa applikationer.

Oavsett metoden är målet att skapa ett mönster av mikroskopiska celler som exakt representerar bilden, med olika djup och storlekar för att kontrollera bläckvolym och följaktligen färgintensitet och tonal gradering. Efter gravering är cylindern vanligtvis krompläterad för hållbarhet och för att förhindra slitage under utskriftsprocessen.

Färgsystem: bläck fontän, mätrullar

Inking -systemet i en rotogravure -press är utformad för att effektivt leverera en exakt mängd bläck till den graverade cylindern.

-

Bläckfontän: Under den graverade cylindern sitter en bläckbrunn, ett tråg som har en kontinuerlig tillförsel av lågviskositet, lösningsmedelsbaserad bläck. Den graverade cylindern roterar genom denna bläckbrunn och plockar upp bläck som fyller sina tusentals små celler.

-

Mätrullar (valfritt, för specifika system): Även om det inte är allmänt närvarande i alla rotogravur-färgningssystem (eftersom doktorbladet är den primära mätanordningen), kan vissa konfigurationer använda en pick-up-rull eller en "omvänd vinkel" doktorbladarrangemang för att hjälpa till att applicera en enhetlig bläckfilm på cylindern före huvudläkaren. Den kritiska komponenten för exakt bläckmätning är dock läkarbladet.

Underlag och webbhantering

Rotogravure-pressar är nästan uteslutande rullmatade (webbmatade) maskiner, vilket innebär att de skriver ut på en kontinuerlig rulle med material snarare än enskilda ark.

-

Avkopplingsenhet: En stor rulle av underlaget (papper, film, folie, laminat etc.) är monterad på avkopplingsenheten. Denna enhet har spänningskontrollsystem som säkerställer att webben matas smidigt och konsekvent i tryckenheterna. Exakt spänning är avgörande för att förhindra rynkor, sträckning eller felregistrering.

-

Web Guiding Systems: När webben reser genom maskinen, övervakar och justerar webbstyrningssystemen, ofta med optiska eller ultraljudssensorer, kontinuerligt och justerar laterpositionen för att säkerställa att den förblir perfekt med tryckenheterna.

-

Infed -avsnitt: Innan den första utskriftsenheten fastställer en inmatningssektion vanligtvis den initiala spänningen och hastigheten på webben och förbereder den för utskriftsprocessen.

Tryckintryck och tryckkontroll

Det är här den faktiska bläcköverföringen sker.

-

Intrycksrulle: Positionerad mittemot den graverade cylindern är intrycksrullen (även kallad tryckrullen) vanligtvis täckt med ett motståndskraftigt material som gummi. När substratet passerar mellan den graverade cylindern och intrycksrullen, applicerar intrycksrullen enhetligt tryck och pressar underlaget ordentligt i kontakt med den graverade cylindern.

-

Bläcköverföring: Under detta tryck får kapillärverkan och limegenskaperna hos bläcket, i kombination med den absorberande naturen hos substratet, att bläcket överförs från de mikroskopiska cellerna i cylindern till ytan på nätet. De olika djupet i cellerna säkerställer att olika mängder bläck överförs, vilket skapar önskade tonvariationer och bilddetalj.

-

Tryckkontroll: Att upprätthålla konsekvent och exakt tryck är avgörande för enhetlig bläcköverföring och utskriftskvalitet. Moderna maskiner använder sofistikerade pneumatiska eller hydrauliska system för att styra intryck rulltrycket med hög noggrannhet.

Torkningsprocess: Vikt och metoder

En av de definierande egenskaperna hos rotogravure, särskilt för flerfärgstryck, är nödvändigheten av effektiv torkning efter varje färgapplikation. Eftersom rotogravure-bläck vanligtvis är lösningsmedelsbaserade och appliceras i relativt tjocka skikt är torkning avgörande för att förhindra att smetning och för att tillåta efterföljande färger att skrivas ut utan blödning.

-

Betydelse: Om bläcket inte är helt torrt före nästa tryckenhet kan det våta bläcket överföra tillbaka till nästa intrycksrulle, orsaka smetning eller leda till dålig vidhäftning av efterföljande bläckskikt.

-

Torkningsmetoder:

-

Torkning av varm luft: Detta är den vanligaste metoden. Efter varje tryckenhet passerar den tryckta webben genom en sluten torktunnel där varmluft cirkuleras över det våta bläcket. Den heta luften påskyndar indunstningen av lösningsmedlen i bläcket.

-

Infraröd (IR) torkning: IR -lampor kan användas i samband med eller som ett alternativ till varm luft, vilket ger strålningsvärme för att snabbt torka bläcket.

-

UV -härdning (för UV -bläck): Även om det är mindre vanligt i traditionella lösningsmedelsbaserade rotogravurer, använder vissa specialiserade rotogravurapplikationer UV-cable bläck, som torkar nästan omedelbart när de utsätts för ultraviolett ljus.

-

Ventilation och återhämtning av lösningsmedel: Med tanke på användningen av lösningsmedelsbaserade bläck är effektiva ventilationssystem avgörande för att extrahera lösningsmedelsångor från torkningstunnlarna. Många moderna rotogravure -pressar innehåller lösningsmedelsåtervinningssystem för att kondensera och återanvända dessa lösningsmedel, vilket minskar miljöpåverkan och driftskostnader.

-

Denna sekventiella process av bläckapplikation och torkning för varje färg, i kombination med precisionen för cylindergravering, är det som gör att rotogravure kan uppnå sina karakteristiska bilder med hög trohet och livliga färger, särskilt på icke-absorbentunderlag.

3. Fördelar och nackdelar med rotogravurtryck

Liksom alla industriella processer erbjuder rotogravure -utskrift en unik uppsättning fördelar och nackdelar som dikterar dess lämplighet för olika applikationer. Att förstå dessa kan hjälpa till att bestämma när rotogravure är det optimala valet.

Fördelar:

Rotogravure -utskrift har flera betydande fördelar som gör det till en föredragen metod för specifika tryckbehov:

-

Hög tryckhastighet: Rotogravure -pressar är kända för sina exceptionella driftshastigheter. På grund av den snabba torkningen av lösningsmedelsbaserade bläck och cylindrarnas robusta natur kan dessa maskiner köras med mycket höga linjära hastigheter, vilket gör dem idealiska för långa tryckta körningar där effektiviteten är av största vikt. Detta innebär hög produktivitet och lägre kostnad per enhet för stora volymer.

-

Utmärkt bildkvalitet och konsistens: Detta är kanske den mest berömda fördelen med rotogravure. Möjligheten att variera djupet och storleken på de graverade cellerna möjliggör överlägsen kontroll över bläcköverföring, vilket leder till:

-

Rika, täta färger: Djupare celler kan hålla mer bläck, vilket resulterar i otroligt livliga och ogenomskinliga färger, särskilt på icke-absorberande substrat.

-

Smidiga tonalgraderingar: Den exakta kontrollen över cellvolymen möjliggör sömlösa övergångar mellan ljusa och mörka toner, vilket producerar fotorealistiska bilder med fin detalj och subtil skuggning.

-

Hög konsistens: När cylindrarna är graverade förblir tryckkvaliteten anmärkningsvärt konsekvent under även de längsta utskrifterna, med minimal variation från det första intrycket till det sista.

-

-

Lämplig för långa utskrifter: De krompläterade gravurecylindrarna är exceptionellt hållbara. De kan motstå miljoner intryck utan betydande slitage eller nedbrytning av bildkvaliteten. Detta gör rotogravyr ekonomiskt livskraftigt och mycket effektivt för mycket långa produktionslopp, där den höga initiala cylinderkostnaden kan amorteras över ett stort antal tryck.

-

Brett utbud av substratkompatibilitet: Rotogravure är mycket mångsidig när det gäller materialen det kan skriva ut på. Det utmärker sig med ett brett spektrum av flexibla substrat, inklusive:

-

Olika plastfilmer (t.ex. Bopp, Pet, PE, PVC)

-

Aluminiumfolier

-

Laminater

-

Papper och kartong (både belagd och obelagd)

-

Det hanterar både absorberande och icke-absorberande material effektivt, vilket gör det till en go-to för förpackning.

-

Nackdelar:

Trots sina många styrkor kommer rotogravure -utskrift också med vissa begränsningar:

-

Höga initiala installationskostnader (cylinderförberedelse): Detta citeras ofta som den primära nackdelen. Processen med gravering och kromplätering av cylindrarna är komplex, tidskrävande och dyr. Varje färg i en design kräver en separat cylinder, så flerfärgade jobb har betydande kostnader i förväg. Denna höga initiala investering gör rotogravyr mindre ekonomiska för korttryckta körningar eller jobb som kräver ofta designändringar.

-

Miljöproblem relaterade till lösningsmedel: Traditionellt förlitar rotogravuren sig starkt på flyktig organisk förening (VOC) -baserade lösningsmedelsfärger. Avdunstningen av dessa lösningsmedel under torkningsprocessen frigör VOC i atmosfären, som bidrar till luftföroreningar. Medan moderna pressar innehåller system för återhämtning av lösningsmedel och det finns en växande trend mot vattenbaserade och hållbara bläck, förblir miljöavtrycket en oro för vissa, särskilt i regioner med strikta miljöregler.

-

Längre ledtider för cylinderproduktion: Den komplicerade processen med cylindergravering innebär att det krävs en betydande ledtid innan ett utskriftsjobb kan påbörjas. Detta kan vara en nackdel för projekt med trånga tidsfrister eller de som kräver snabb vändning, eftersom designförändringar ofta kräver ny cylinderproduktion. Jämfört med digital tryckning eller till och med flexografi där plattförändringar kan vara snabbare kräver gravure mer planering och framsyn.

4. Tillämpningar av rotogravurtryck

De unika egenskaperna hos rotogravure-utskrift-dess förmåga att leverera högkvalitativa, konsekventa resultat på ett brett spektrum av substrat med höga hastigheter-har gjort det nödvändigt i många branscher. Dess primära domän är högvolymtryck där visuell överklagande och hållbarhet är av största vikt.

Förpackningstryck (flexibel förpackning, etiketter)

Detta är utan tvekan den största och mest framträdande tillämpningen av rotogravure -utskrift. Efterfrågan på visuellt tilltalande och hållbara förpackningar är enorm, och rotogravure utmärker sig här på grund av dess förmåga att skriva ut på olika flexibla filmer och folier.

-

Flexibel förpackning: Från matomslag (snacks, konfektyr, frysta livsmedel) till husdjursmatpåsar, tvättmedel och stand-up-påsar är rotogravure den dominerande tryckmetoden. Det ger de livliga färgerna, skarp grafik och utmärkt tryckkonsistens som krävs för varumärkesigenkänning och konsumentappell på dessa utmanande, icke-absorberande ytor. Den starka vidhäftningen av gravure -bläck till plast och folier säkerställer att utskriften tål hantering, fukt och temperaturfluktuationer.

-

Etiketter: Medan andra tryckmetoder också används används rotogravure för högvolym, högkvalitativa etiketter, särskilt för produkter där premiumestetik är avgörande, såsom vissa drycketiketter, kosmetiska etiketter och specialmatetiketter.

-

Krymp ärmar: Rotogravure är väl lämpad för tryckning på krympfilm, som sedan appliceras på containrar och krymper för att anpassa sig till deras form. Denna applikation kräver exakta registrering och livliga färger, båda tyngdkrafterna.

Publikationstryck (tidskrifter, kataloger)

Historiskt sett, och fortfarande betydligt idag, har rotogravure varit en hörnsten i publiceringstryck, särskilt för högcirkulationsperiod.

-

Tidskrifter: För glansiga, bildtunga tidskrifter med stora tryckta körningar (t.ex. modetidningar, livsstilsmagasiner, veckovisa tabloider), väljs rotogravure för sin förmåga att reproducera fotografier med fantastisk trohet, rika färger och smidiga tonövergångar. Detta bidrar väsentligt till den upplevda kvaliteten och estetiska tilltalandet av publikationen.

-

Kataloger: Storskaliga detaljhandelskataloger, ofta med tusentals produktbilder, drar nytta av Rotogravures konsekventa bildkvalitet och effektivitet över långa körningar, vilket säkerställer att produktvisual är korrekta och lockande.

-

Tidningsinsatser och kosttillskott: Medan tidningar själva vanligtvis trycks ut av webbförskjutning, produceras ofta deras högkvalitativa, fullfärgsinsatser och reklamtillskott med hjälp av rotogravure för att uppnå överlägsen visuell påverkan.

Säkerhetstryck (valuta, dokument)

Den exakta karaktären av gravyrgravering och dess förmåga att lägga ner en betydande bläckfilm gör den lämplig för vissa aspekter av säkerhetstryck, även om den ofta används i samband med andra tryckmetoder som Intaglio (upphöjd tryck).

-

Valuta och sedlar: Medan de primära säkerhetsfunktionerna på valuta ofta görs med specialiserade intaglioprocesser, kan rotogravur användas för bakgrundstryck, finlinjemönster och komplicerade detaljer som är svåra att förfalska, vilket erbjuder höga nivåer av tryckkvalitet och konsistens.

-

Officiella dokument: Pass, visum, frimärken och andra regeringsdokument kan innehålla rotogravurelement för deras detaljerade reproduktionskapacitet och motstånd mot manipulering.

5. Typer av rotogravurtryckmaskiner

Medan den grundläggande principen för bläcköverföring förblir densamma, kommer rotogravurtryckmaskiner i olika konfigurationer, var och en utformad för att optimera vissa aspekter av utskriftsprocessen. Dessa variationer berör främst hur tryckenheterna är ordnade och hur de enskilda cylindrarna drivs och synkroniseras.

Centralt intryck (CI) rotogravur

-

Beskrivning: I ett centralt intryck (CI) rotogravure -press är alla tryckenheter arrangerade runt en enda, stor intryckscylinder. Webben lindas runt denna centrala cylinder, och varje färgenhet skrivs ut på webben när den passerar över den centrala intryckscylindern.

-

Mekanism: Det centrala intryckscylindern fungerar som en vanlig intryckspunkt för alla färger, vilket säkerställer konsekvent tryck och exakt registrering mellan på varandra följande färger.

-

Fördelar:

-

Utmärkt registrering: Den främsta fördelen med CI -design är dess överlägsna registreringsnoggrannhet. Eftersom webben stöds av en enda, stor cylinder under hela tryckprocessen, minimeras sträckning och krympning, vilket leder till extremt exakt anpassning av färger.

-

Minskade webbresor: Det kompakta arrangemanget innebär att webben reser ett kortare avstånd mellan färgenheter, vilket kan bidra till bättre spänningskontroll och mindre materialavfall under installationen.

-

Perfekt för flexibla underlag: Särskilt väl lämpat för utskrift på mycket utdragbara och känsliga flexibla filmer, eftersom det kontinuerliga stödet från den centrala trumman förhindrar snedvridning.

-

-

Nackdelar:

-

Begränsad åtkomst: Underhåll och installation kan vara mer utmanande på grund av designens kompakta karaktär.

-

Inte lika vanligt för gravure: Även om det är mycket populärt i flexografi för flexibel förpackning, är CI-konstruktioner mindre vanliga för flerfärgade gravyrpressar jämfört med enhetliga eller in-line-konfigurationer, till stor del för att gravurefärg kräver mer omfattande torkning mellan färger, vilket kan göra en kompakt CI-enhet utmanande. Emellertid finns specialiserade CI -gravure -pressar för vissa applikationer.

-

Rotogravur

-

Beskrivning: Traditionella rotogravurpressar använde ofta en mekanisk linjel för att synkronisera rotationen av alla tryckcylindrar. Shaftless Rotogravure -maskiner eliminerar denna fysiska axel, med varje tryckenhet (och ofta obehag och rewinder) som drivs av oberoende servomotorer.

-

Mekanism: Varje servomotor styrs elektroniskt för att säkerställa exakt synkronisering med de andra motorerna och upprätthålla perfekt register. Denna elektroniska synkronisering ersätter mekaniska kopplingar.

-

Fördelar:

-

Förbättrad registrering: Elektronisk synkronisering ger ofta ännu finare kontroll över registrering än mekaniska axlar, vilket leder till förbättrad tryckkvalitet.

-

Snabbare jobbbyte: Utan en fysisk axel kan enheter öppnas, stängas och lättas lättare. Cylinderförändringar är snabbare och mindre komplexa.

-

Större flexibilitet: Enskilda enheter kan kontrolleras exakt, vilket möjliggör mer mångsidiga maskinkonfigurationer och enklare integration av specialiserade enheter (t.ex. beläggning, laminering).

-

Minskad mekanisk komplexitet: Färre rörliga delar betyder mindre slitage, mindre underhåll och potentiellt högre tillförlitlighet.

-

Minskade vibrationer och brus: Eliminering av den mekaniska axeln kan leda till en jämnare och tystare operation.

-

-

Nackdelar:

-

Högre initialkostnad: De sofistikerade servomotor- och styrsystemen bidrar till den initiala investeringen.

-

Kräver avancerad teknisk expertis: Drift och felsökning kan kräva mer specialiserad elektrisk och mjukvarukunskap.

-

Elektronisk linjelaxel (ELS) rotogravur

-

Beskrivning: ELS rotogravure är i huvudsak en annan term för axelfri rotogravure. Den "elektroniska linjelaxeln" avser den digitala synkroniseringen av oberoende servomotorer som ersätter den traditionella mekaniska linjelapen.

-

Mekanism: Som beskrivs för "Shaftless Rotogravure" drivs varje komponent (tryckenhet, obehörig, rewinder) av sin egen oberoende servomotor. Ett centralt kontrollsystem skickar digitala signaler till dessa motorer och samordnar exakt deras hastighet och position för att säkerställa perfekt webbspänning och utskriftsregistrering i alla färger.

-

Fördelar: Fördelarna är identiska med de för axelfri rotogravur: överlägsen registrering, snabbare byte, större flexibilitet och minskad mekanisk komplexitet. ELS har blivit branschstandarden för nya, högpresterande rotogravure-pressar på grund av dessa övertygande fördelar.

-

Nackdelar: I likhet med Shaftless Systems är den högre initialinvesteringen och behovet av mer specialiserad teknisk expertis de viktigaste nackdelarna.

I modern rotogravure är trenden överväldigande mot Shaftless (ELS) -design på grund av deras överlägsna prestanda, flexibilitet och driftseffektivitet, särskilt för att kräva, högkvalitativa applikationer.

6. Faktorer att tänka på när du väljer en rotogravure -tryckmaskin

Att välja rätt rotogravure -tryckmaskin är en betydande investering och ett kritiskt beslut för alla tryckverksamheter. Det kräver en grundlig utvärdering av nuvarande behov, framtida tillväxt och specifika driftskrav. Flera viktiga faktorer måste noggrant övervägas för att säkerställa att den valda maskinen är perfekt i linje med affärsmål och produktionskrav.

Utskriftsvolym och kör längd

-

Hög volym, långa körningar: Rotogravure lyser verkligen i scenarier som involverar mycket höga tryckvolymer och exceptionellt långa utskrifter. Om din primära verksamhet innebär att producera miljontals intryck av samma design (t.ex. förpackning för konsumentvaror, stora cirkulationsmagasiner), amorteras den höga initiala cylinderkostnaden lätt, vilket gör rotogravyr mycket kostnadseffektiv per enhet.

-

Medium till korta körningar: För kortare körningar eller jobb med ofta designförändringar kan de höga kostnaderna och längre ledtiderna för cylindergravering göra rotogravyr mindre konkurrenskraftiga jämfört med flexografi eller digital tryckning. Utvärdera om din typiska jobbprofil motiverar gravureinvesteringen.

-

Framtida tillväxt: Överväg förväntade framtida tryckvolymer. Att investera i en maskin med tillräcklig kapacitet för att tillgodose tillväxt är avgörande för att undvika för tidig föråldring.

Underlagstyp och tjocklek

-

Flexibla förpackningsfilmer: Om du främst skriver ut på känsliga, stretchbara eller icke-absorberande flexibla filmer (BOPP, PET, PE, laminat, folier), är rotogravures överlägsna bläcköverföring och torkningsfunktioner på dessa ytor en stor fördel.

-

Papper och styrelse: Medan gravure kan skriva ut på papper och kartong, är dess unika styrkor ofta bäst utnyttjade för högkvalitativa, bildintensiva applikationer som magasinomslag eller avancerad förpackning. För standardpappersutskrift kan offset eller flexo vara vanligare.

-

Underlagsintervall: Utvärdera de olika underlag du tänker skriva ut på. Vissa maskiner är optimerade för ett smalare sortiment, medan andra erbjuder större mångsidighet i att hantera olika filmtjocklekar och typer.

Bläckkompatibilitet och krav

-

Lösningsmedelsbaserade bläck: Traditionellt använder Rotogravure lösningsmedelsbaserade bläck som är kända för sin livlighet, vidhäftning och snabbtorkning. Se till att maskinens torkningssystem och ventilation är tillräckligt robusta för att hantera dessa.

-

Vattenbaserade bläck: Med ökande miljöregler och hållbarhetsmål växer antagandet av vattenbaserade gravure bläck. Om du planerar att använda vattenbaserade bläck måste maskinen ha specifikt utformade torksystem (t.ex. högre luftflöde, olika torktumlare) för att rymma deras långsammare torkegenskaper.

-

Specialfärger/beläggningar: Om dina applikationer kräver specialfärger (t.ex. metalliska, pärlor, säkerhetsfärger) eller lack/beläggningar, bekräfta maskinens förmåga att hantera och bota dessa effektivt.

Maskinhastighet och effektivitet

-

Nominell hastighet: Titta på den maximala linjära hastigheten (mätare per minut eller fot per minut) Maskinen kan uppnå.

-

Faktisk produktionshastighet: Förstå att nominell hastighet ofta är ett teoretiskt maximum. Faktor i typiska jobbförändringstider, inställningsavfall och komplexiteten i dina mönster (som kan kräva långsammare hastigheter för kritisk registrering).

-

Effektivitetsfunktioner: Utvärdera funktioner som bidrar till den totala driftseffektiviteten, såsom automatisk skarvning vid avkopplingen/spolning, automatisk registreringskontroll och snabbtorkningssystem.

Automatiserings- och styrsystem

-

Automationsnivå: Moderna rotogravure-maskiner erbjuder varierande grad av automatisering, från automatiserade installationsprocedurer (t.ex. autoregister, förinställningsintryckstryck) till avancerade kvalitetskontrollsystem (t.ex. inline-spektrofotometrar, defektdetekteringskameror). Högre automatisering minskar arbetskraft, installationstid och avfall.

-

Gräns-snittet: En användarvänlig och intuitiv kontrollpanel är avgörande för effektiv drift och utbildning.

-

Integrationsfunktioner: Tänk på om maskinen kan integreras med dina befintliga hanteringsinformationssystem (MIS) eller förtrycksarbetsflöden för sömlös datautbyte.

-

Fjärrdiagnostik/support: Funktioner som fjärrdiagnostik kan avsevärt minska driftstopp genom att låta tillverkarna felsöka problem på distans.

Budget och avkastning på investeringar (ROI)

-

Inledande inköpspris: Rotogravure -maskiner representerar en betydande investering. Få detaljerade citat från flera tillverkare.

-

Hjälpskostnader: Faktor i kostnader för installation, idrifttagning, operatörsträning, förtryckningsutrustning (om inte redan ägs) och den första uppsättningen cylindrar.

-

Driftskostnader: Uppskatta pågående kostnader inklusive bläckförbrukning, energianvändning (särskilt för torktumlare), arbetskrafts- och lösningsmedel för återhämtning av lösningsmedel (om tillämpligt).

-

Underhåll och reservdelar: Fråga om underhållsscheman, typiska reservdelskostnader och tillgången på servicetekniker.

-

ROI -beräkning: Genomför en omfattande ROI -analys baserad på din förväntade produktionsvolym, nuvarande kostnader och de potentiella intäkterna som genereras av den nya maskinen. Detta hjälper till att motivera investeringen och jämföra olika maskinalternativ.

Genom att grundligt utvärdera dessa faktorer kan företag fatta ett informerat beslut och välja en rotogravure-tryckmaskin som inte bara uppfyller deras omedelbara produktionsbehov utan också stöder långsiktig lönsamhet och tillväxt.

7. Trender och innovationer inom rotogravurtryck

Medan Rotogravure har en långvarig historia, är branschen långt ifrån stillastående. Drivet av krav på större hållbarhet, effektivitet och mångsidighet, omformar betydande innovationer kontinuerligt rotogravurlandskapet. Dessa framsteg säkerställer att Gravure förblir en konkurrenskraftig och relevant tryckteknik i modern tid.

Hållbara bläck och beläggningar

Det traditionella beroende av lösningsmedelsbaserade bläck har presenterat miljöutmaningar på grund av flyktiga organiska föreningar (VOC). En stor trend i rotogravure är drivkraften mot mer hållbart bläck och beläggningslösningar:

-

Vattenbaserade bläck: Dessa bläck använder vatten som det primära lösningsmedlet, drastiskt minskar VOC -utsläppen och förbättrar säkerhet på arbetsplatsen. Medan historiskt långsammare torkning gör framsteg inom torkningsteknik (t.ex. effektivare varmlufttorkare, infraröd hjälp) gör vattenbaserade gravurfärger allt mer livskraftiga för höghastighetsproduktion, särskilt för pappersbaserade underlag och en del flexibel förpackningar.

-

UV/EB -härdbara bläck: UV (ultraviolett) och EB (elektronstråle) härdbara bläck torkar nästan omedelbart vid exponering för deras respektive energikällor, vilket eliminerar behovet av omfattande torkningstunnlar och minskar VOC: er avsevärt. Dessa bläck erbjuder utmärkt hållbarhet, repmotstånd och ofta en högglansfinish, vilket gör dem lämpliga för premiumförpackningar och specialapplikationer. Även om det fortfarande är en nisch i gravure på grund av utrustning och kostnadsöverväganden växer deras användning.

-

Biobaserade/naturliga bläck: Forskning och utveckling pågår i bläck som härrör från förnybara resurser som vegetabiliska oljor (soja, majs) eller alger. Dessa bläck syftar till att ytterligare minska koldioxidavtrycket och förlita sig på petrokemikalier, anpassa sig till principerna om cirkulär ekonomi.

-

Låg migrationsfärger: Särskilt avgörande för livsmedelsförpackningar formuleras låga migreringsfärger för att säkerställa att kemiska komponenter från bläcket inte migrerar till den förpackade livsmedelsprodukten, inte ens i spårmängder. Detta är en kritisk säkerhets- och lagstiftningsfaktor.

Digital integration och automatisering

Principerna för Industry 4.0 påverkar djupt rotogravur, vilket leder till smartare, mer automatiserade och sammankopplade maskiner:

-

Electronic Line Shaft (ELS) -system: Som diskuterats tidigare har ELS blivit standard och ersatt mekaniska axlar med oberoende servomotorer. Detta möjliggör överlägsen registrering, snabbare installationstider och större operativ flexibilitet.

-

Automatiserad installation och jobbbyte: Modern Presses har sofistikerad automatisering för uppgifter som en gång var mycket manuella. Detta inkluderar automatisk inställning för förregistrering, automatiserad tryckjustering av intryck, automatisk webbpläsning vid avkopplingen/återspolningen och till och med robotsystem för cylinderhantering. Detta minskar dramatiskt märket tid, materiellt avfall och behovet av mycket skickliga operatörer för rutinjusteringar.

-

Inline kvalitetskontroll och inspektion: Avancerade synsystem, utrustade med högupplösta kameror och artificiell intelligens (AI), övervakar kontinuerligt tryckkvalitet i realtid. Dessa system kan upptäcka defekter (t.ex. felregistrering, färgvariationer, streck, sakna tryck) direkt, varna operatörer och till och med automatiskt göra justeringar eller markera defekta sektioner för borttagning.

-

Förutsägbart underhåll: Sensorer samlar in data om maskinprestanda, vilket möjliggör förutsägbart underhåll. Detta proaktiva tillvägagångssätt hjälper till att identifiera potentiella komponentfel innan de inträffar, schemaläggning under underhåll under planerad driftsstopp, vilket minimerar oväntade nedbrytningar och maximerar drifttiden.

-

Molnanslutning och dataanalys: Pressar är alltmer anslutna till molnbaserade plattformar, vilket möjliggör fjärrövervakning, prestationsanalys och datadriven insikter. Dessa data kan användas för processoptimering, effektivitetsförbättringar och bättre beslutsfattande över hela produktionsarbetsflödet.

-

Hybridtryckslösningar: En betydande trend är kombinationen av rotogravures styrkor med digital tryckteknik. Detta möjliggör högkvalitativ, höghastighetsutskrift av baskonstruktioner med gravure, medan variabla data, personalisering eller kortsiktiga element kan läggas till digitalt, vilket erbjuder enastående flexibilitet och kostnadseffektivitet för ett bredare sortiment av jobb.

Förbättrad cylinderteknik

Kärnan i gravyrtryck, cylindern, ser också kontinuerlig innovation:

-

Avancerade graveringstekniker: Medan elektromekanisk gravering förblir dominerande, får lasergravering dragkraft för sin förmåga att skapa finare, mer intrikata cellstrukturer och snabbare graveringshastigheter. Forskning om direkt laserablation på alternativa cylinderytor (t.ex. polymerer, keramik) syftar till att förenkla cylinderproduktionen och minska beroende av koppar och krom.

-

Hållbara cylinderbeläggningar: Användningen av hexavalent krom (CR (VI)) för cylinderplätering, samtidigt som den tillhandahåller exceptionell hårdhet, står inför ökande miljömässig granskning på grund av dess toxicitet. Branschen utvecklar och implementerar aktivt alternativ, såsom trivalent krom (CR (III)) eller nickelbaserade beläggningar, och till och med icke-metalliska polymer eller keramiska beläggningar, för att uppnå liknande hållbarhet och prestanda med lägre miljöpåverkan.

-

Snabbare cylinderproduktion: Drivkraften för att minska ledtiderna och installationskostnaderna leder till innovationer som förkortar cylinderproduktionscykeln, vilket gör gravuren mer konkurrenskraftig för kortare körningar och snabbare marknadskrav.

Dessa trender belyser rotogravures engagemang för att utvecklas med branschkrav, hantera miljöhänsyn och utnyttja digital teknik för att förbättra dess traditionella styrkor av kvalitet, hastighet och konsistens.

8. Kostnadsanalys av rotogravurutskrift

Att förstå kostnadsstrukturen för rotogravurutskrift är avgörande för företag att fatta välgrundade beslut om dess livskraft för deras specifika produktionsbehov. Även om den erbjuder oöverträffad kvalitet och hastighet för vissa applikationer, skiljer sig dess kostnadsprofil avsevärt från andra trycktekniker.

Initial investering (maskin, cylinder)

Kapitalutgifterna för rotogravurtryck är betydande, vilket representerar en betydande hinder för inträde för mindre operationer.

-

Rotogravure Printing Machine: Kostnaden för en ny rotogravure -press kan variera dramatiskt beroende på dess storlek, antal färger, automatiseringsnivå och tillverkare.

-

Grundmodeller, särskilt de från asiatiska tillverkare, kan börja från tiotusentals dollar för enklare konfigurationer.

-

Emellertid kan high-end, flerfärgade, hela automatiserade elektroniska linjedaxlar (ELS) -maskiner från de bästa europeiska tillverkarna enkelt variera från 700 000 dollar till över 3 miljoner USD (eller ännu högre för högt specialiserade konfigurationer). Denna kostnad inkluderar själva pressen, tillsammans med väsentlig hjälputrustning som webbhanteringssystem, torkenheter och sofistikerade styrsystem.

-

-

Tryckcylindrar: Detta är en unik och betydande initialkostnad för varje nytt jobb eller designförändring.

-

Varje färg i en design kräver en separat graverad cylinder. Ett typiskt jobb med 8 färg kräver 8 cylindrar.

-

Kostnaden per graverad cylinder kan variera från $ 400 till $ 2 000 USD eller mer beroende på storleken, komplexiteten på gravyren och leverantören.

-

För ett 8-färgs jobb kan den initiala cylinderuppsättningen kosta allt från $ 3 200 till $ 16 000 USD , en kostnad som måste bäras för varje ny design. Denna höga fasta kostnad är därför rotogravure endast är ekonomiskt för mycket långa utskrifter, där denna initiala kostnad kan spridas över miljoner intryck.

-

-

Installation och idrifttagning: Att ta med en stor rotogravure -press online innebär betydande kostnader för installation, inställning av verktyg (kraft, ventilation) och professionell idrifttagning av tillverkarens tekniker.

-

Förtrycksutrustning: Även om det inte är direkt en del av maskinkostnaden, är investeringar i avancerad pre-pressutrustning (t.ex. färghanteringssystem, korrekturlösningar, programvara för digital gravering av data) avgörande för att maximera kvalitetsutgången för en gravyrpress.

-

Byggnad och infrastruktur: Den stora storleken och kraftkraven för rotogravure -maskiner kan kräva specialiserat fabriksutrymme, förstärkt golv och robusta ventilationssystem, vilket lägger till den initiala investeringen.

Driftskostnader (bläck, energi, arbetskraft)

När maskinen har körts bidrar flera rörliga kostnader till den totala produktionskostnaden.

-

Bläck: Rotogravure-bläck är vanligtvis lösningsmedelsbaserade och appliceras i ett relativt tjockt skikt, vilket leder till högre bläckförbrukning per kvadratmeter jämfört med vissa andra tryckmetoder.

-

Bläckkostnader kan variera från $ 0,05 till $ 0,09 per kvadratmeter för lösningsmedelsbaserade bläck, där UV -bläck är högre ($ 0,12 - $ 0,22/kvm). Den specifika kostnaden beror på bläcktypen, färg (specialfärger är dyrare) och leverantör.

-

Behovet av återvinningssystem för lösningsmedel kan också påverka bläckrelaterade kostnader, både vad gäller initial investeringar och pågående drift.

-

-

Energi: Rotogravure -pressar är betydande energikonsumenter, främst på grund av deras kraftfulla torksystem som förångar lösningsmedel med höga hastigheter.

-

Energiförbrukning kan ligga i området 1,2 till 1,8 kWh per kvadratmeter av tryckt material, även om detta kan variera med torkteknologi (varmluft kontra UV/EB), tryckhastighet och bläcktyp.

-

Kostnaden för el eller gas för att värma torktumlarna utgör en betydande del av driftskostnaderna.

-

-

Arbetskraft: Medan moderna gravyrpressar är mycket automatiserade, krävs fortfarande skickliga operatörer och tekniker för installation, övervakning, kvalitetskontroll och felsökning.

-

En typisk gravyrlinje kan kräva 2-4 operatörer per skift (för mycket automatiserade ELS-system) eller mer (8-12 operatörer för traditionella linjer, inklusive platthantering), beroende på automatiseringsnivån och komplexiteten.

-

Arbetskostnader påverkas av regionala löner och den nödvändiga kompetensnivån.

-

-

Substratavfall: Under installationen, färgmatchning och registrering slösas en viss mängd underlagsmaterial. Moderna maskiner syftar till att minimera detta, men det är fortfarande en rörlig kostnad. Gravure har vanligtvis 5-8% avfall under start och på grund av registreringsfel.

Underhållskostnader

Att upprätthålla en rotogravure -press är avgörande för sin livslängd och konsekventa prestanda, och det innebär pågående kostnader.

-

Rutinunderhåll: Detta inkluderar regelbunden rengöring av cylindrar, läkarblad, bläcksystem och allmänna maskinkomponenter. Korrekt inriktningskontroller och tryckjusteringar är också en del av rutinmässig vård.

-

Reservdelar: Med tanke på den komplexa mekanik och elektronik är ersättning av slitna delar (t.ex. läkarblad, intrycksrullskydd, lager, elektriska komponenter) en återkommande kostnad. Tillverkare rekommenderar ofta specifika underhållsscheman och tillhandahåller reservdelar.

-

Cylinder omkromande/renovering: Medan gravurecylindrar är mycket hållbara, med tiden, kan krompläteringen slitna, vilket kräver omkroming eller till och med omgravning om kopparskiktet är skadat. Detta kan vara en betydande periodisk kostnad.

-

Teknisk tjänst: För komplexa problem eller stora översyner kan specialiserade tekniker från maskintillverkaren eller tredjepartsleverantörer krävas, vilket har arbetskrafts- och resekostnader. Många tillverkare erbjuder serviceavtal eller "försäkringspaket" som kan hjälpa till att hantera dessa kostnader förutsägbart, vanligtvis allt från 1% eller mer av utrustningens värde årligen .

-

Underhåll av lösningsmedel för återhämtning av lösningsmedel: Om en lösningsmedelsåtervinningsenhet är på plats kräver den sitt eget underhåll, inklusive filterändringar och systemkontroller.

Sammanfattningsvis är rotogravure-utskrifts kostnadseffektivitet starkt beroende av utskriftsvolymen. Medan de initiala investerings- och cylinderkostnaderna är höga, gör den låga kostnaden per enhet för extremt långa körningar, i kombination med dess överlägsna kvalitet, till ett ekonomiskt attraktivt alternativ för specifika högvolym, högkvalitativa applikationer.

9. Slutsats

Rotogravure -utskrift står som ett kraftverk i tryckindustrin, ett bevis på dess varaktiga kapacitet för att leverera exceptionell kvalitet i höga hastigheter. Denna omfattande översikt har djupt in i sin komplicerade process, dess distinkta fördelar och nackdelar, dess utbredda applikationer och de olika maskintyperna som driver dess prestanda.

Sammanfattning av viktiga fördelar och nackdelar

Kärnan ligger Rotogravures största styrka i sin oöverträffad bildkvalitet och konsistens , särskilt för fotorealistiska reproduktioner och rika, täta färger. Detta är tillsammans med dess anmärkningsvärd hastighet och hållbarhet , vilket gör det till den obestridda mästaren för långa tryckta körningar över en brett utbud av flexibla underlag . Dessa attribut gör det idealiskt för högvolymförpackningar, högcirkulationsmagasiner och specifika säkerhetsutskriftsbehov.

Dessa fördelar har emellertid betydande avvägningar. De Höga initiala installationskostnader , främst drivet av den intrikata och dyra cylindergraveringsprocessen, gör den mindre lämplig för korta körningar eller jobb med ofta designändringar. Dessutom det historiska beroende av lösningsmedelsbaserade bläck väcker miljöhänsyn , även om branschen aktivt hanterar detta. De längre ledtider I samband med cylinderproduktion kräver också noggrann planering.

Framtida utsikter för rotogravurtryck

Trots ökningen av digital tryckning och framsteg i andra konventionella metoder verkar rotogravurtryckens framtid robust, om än med ett utvecklande fokus. Flera viktiga trender fortsätter att forma sin bana:

-

Hållbarhetskrav: Övergången mot mer miljövänliga lösningar, inklusive vattenbaserade och UV/EB-bläckar, tillsammans med avancerade lösningsmedelsåtervinningssystem och utvecklingen av grönare cylinderproduktionsmetoder, kommer att vara av största vikt. Tillverkare och utskriftsleverantörer kommer att fortsätta att prioritera att minska deras miljöavtryck.

-

Fortsatt automatisering och digital integration: Antagandet av Electronic Line Shaft (ELS) -teknologi, intelligent automatisering för installation och jobbbyte och avancerade inline kvalitetskontrollsystem kommer att ytterligare förbättra effektiviteten, minska avfallet och förbättra den totala produktiviteten. Dataanalys och AI kommer alltmer att spela en roll för att optimera verksamheten och förutsägbart underhåll.

-

Hybridlösningar och nischapplikationer: Integrationen av gravure med digital tryckningsteknik kommer att öppna nya vägar för personliga förpackningar och variabla dataapplikationer, vilket gör att gravure kan hantera jobb som en gång var oekonomiska. Dess unika förmågor kommer också att säkerställa dess fortsatta dominans i specialiserade avancerade förpackningar, säkerhetstryck och industriella tillämpningar där dess precision och hållbarhet är oföränderlig.

-

Fokusera på kostnadseffektivitet utöver installationen: Medan cylinderkostnaderna förblir en faktor, kommer innovationer som syftar till snabbare byte, minskat avfall under produktionen och lägre energiförbrukning kollektivt bidrar till att förbättra rotogravurens totala kostnadseffektivitet för specifika marknadssegment.

Sammanfattningsvis kommer rotogravure-utskrift, med sina djupa rötter och kontinuerlig innovation, att fortsätta att vara en viktig process för branscher som kräver högsta kvalitet, konsistens och hastighet för stora volymutskriftsjobb. Dess pågående utveckling som svar på marknadskrav och miljööverväganden säkerställer sin plats som en hörnsten i det globala trycklandskapet.

produktkategori

- KL-seriens dekorativa gravyrskrivare för papper5

- DL-seriens dekorativa gravyrskrivare för papper3

- HL-seriens dekorativa gravyrskrivare för papper3

- MG-seriens dekorativa gravyrskrivare för papper5

- LLW Series dekorativa pappersgravyrbeläggningsmaskin4

- BL, CS, JS, CL, JL, EL Series dekorativa gravyrskrivare för papper7

- PL Series (PVC) gravyrskrivare3

- FH Series (PVC) Multi-Layer Lamineringsmaskin5

- GL-seriens djuptryckstryckmaskin för överföring3

- Intelligent helautomatisk tvättmaskinserie för tallrikar6

- Stacking Gravure Roller Intelligent Storage Series4

- Inspektionsupprullningsmaskinserien4

- Provtryck3

- Bläckblandare, returpappersbalspress, provdoppningsmaskin5

- Logistikverktyg—AGV (robot), elektrisk gaffeltruck, plåtrullar8

Rekommenderade nyheter

rekommenderade produkter

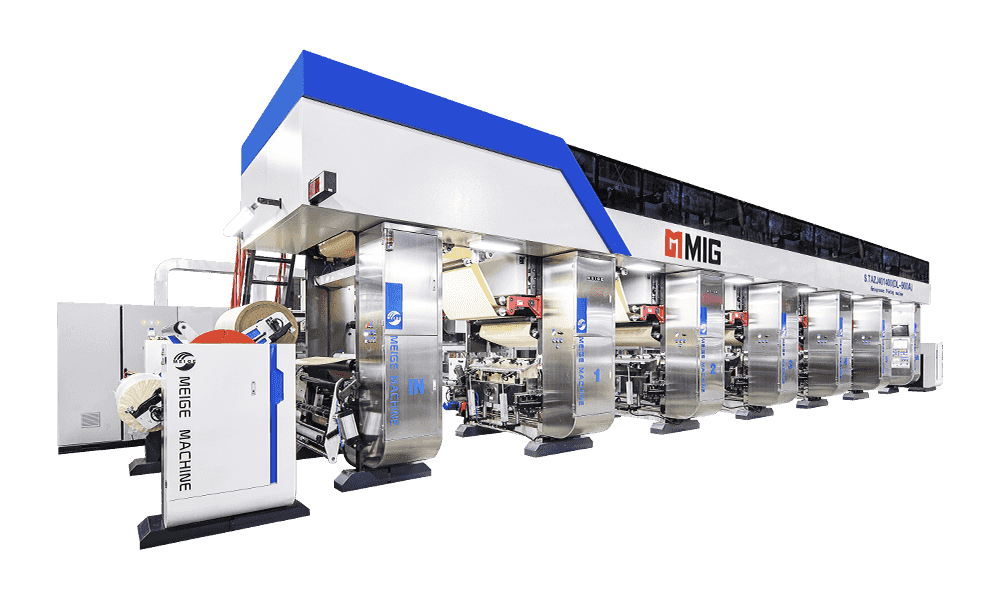

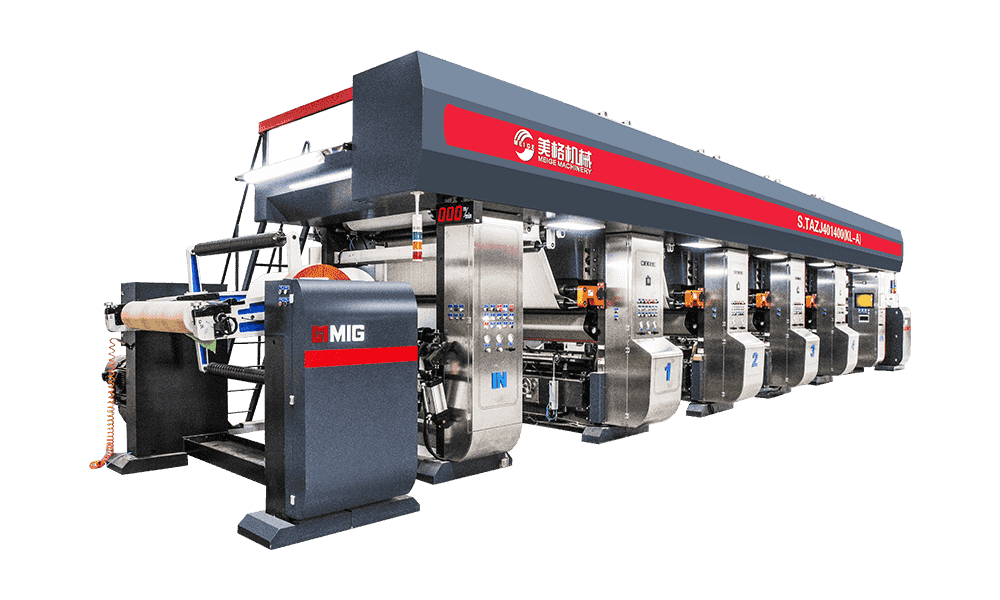

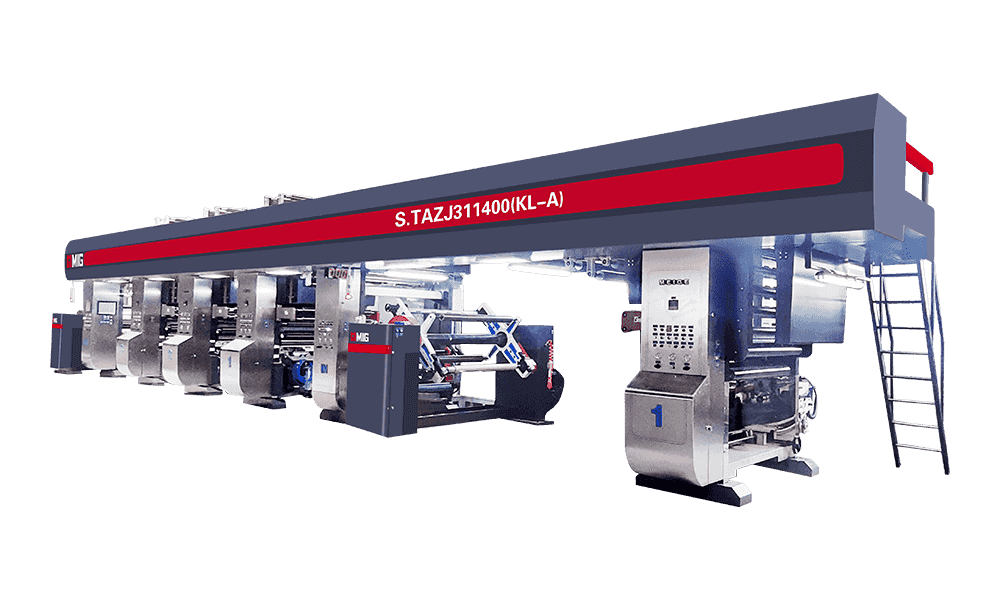

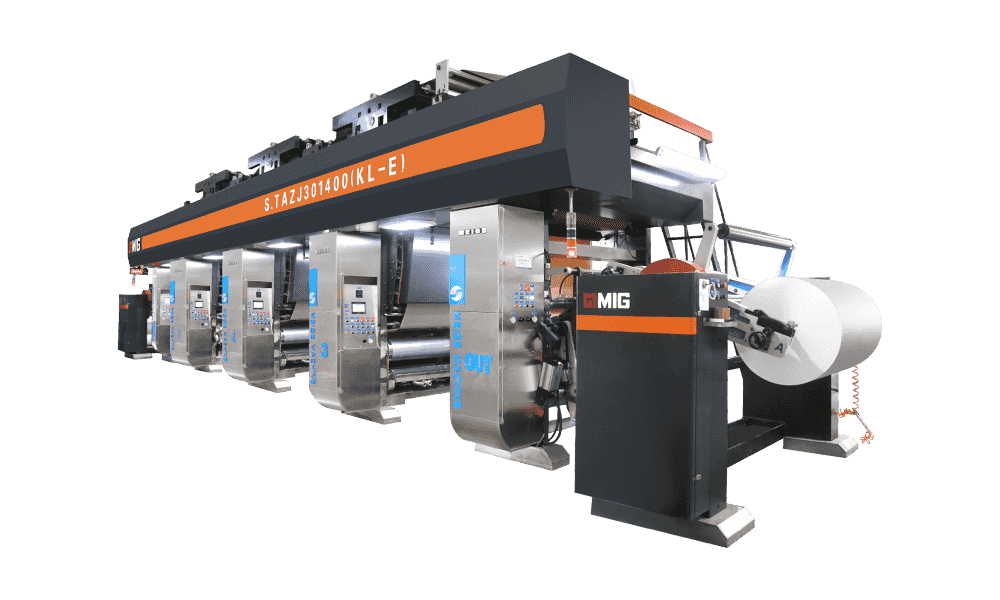

Mångfalden av modeller för att möta utvecklingsbehoven i olika regioner i världen.

- KL-serien dekorativ pappersgravyrskrivare

- DL-serien dekorativ djuptrycksskrivare för papper

- HL-serien dekorativ djuptrycksskrivare för papper

- MG-serien dekorativ pappersgravyrskrivare

- LLW-serien dekorativ beläggningsmaskin för pappersgravyr

- BL, CS, JS, CL, JL, EL serie dekorativa djuptrycksskrivare för papper

- ......

- Phone: +86-13757197838 (Manager Chen)

- Tel: +86-0571-61071715

- Fax: +86-0571-61071706

- Mail: [email protected]

- Add: No.32 Wujiatou, Qingke Village, Jincheng Street, Lin'an District, Hangzhou City, Zhejiang Province

Copyright © Zhejiang Meige Machinery Co., Ltd. All rights reserved.

Sekretess

Sekretess

engelsk

engelsk 中文简体

中文简体