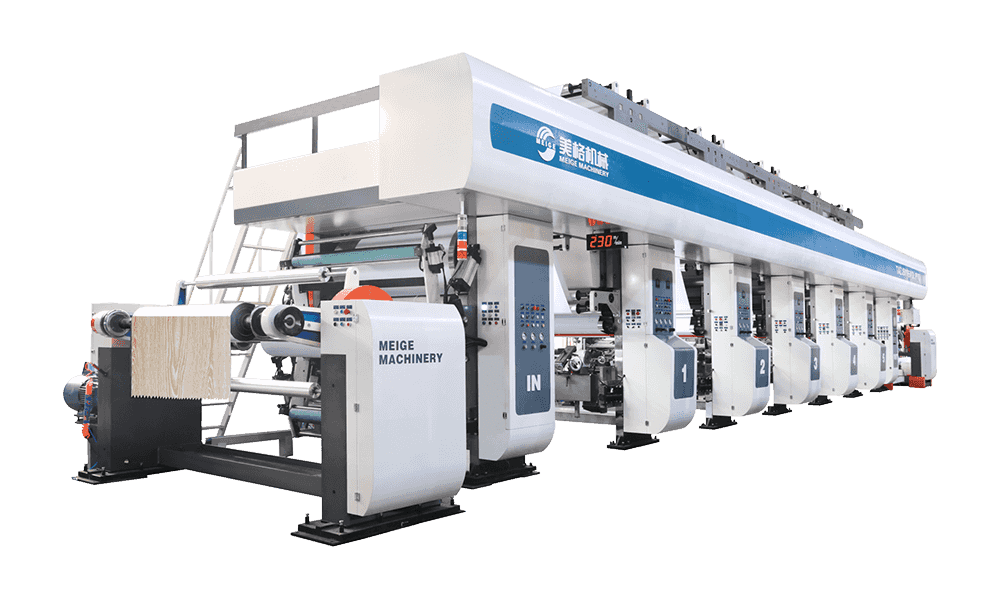

Kärnmekanik för höghastighets PVC-djuptryck

Höghastighets PVC-djuptryck arbetar enligt principen om direkt överföring, där en graverad cylinder roterar i en bläckfontän för att plocka upp pigment. När PVC-substratet passerar mellan plåtcylindern och tryckvalsen överförs bläcket från cylinderns försänkta celler till materialet. Moderna höghastighetsmaskiner är konstruerade för att hantera den specifika ytspänningen och elasticiteten hos PVC, vilket säkerställer att bläcket fäster perfekt utan att kladda, även vid hastigheter över 200 meter per minut. Denna precision är avgörande för att bibehålla den estetiska integriteten hos produkter som dekorativa filmer, golv och syntetiskt läder.

Avancerade spänningskontrollsystem

Eftersom PVC är känsligt för värme och sträckning, använder höghastighetsskrivare sofistikerade flerstegs spänningskontrollsystem. Dessa system använder ultraljudssensorer och dansare för att övervaka banspänningen i realtid, vilket förhindrar att materialet deformeras. Genom att upprätthålla en konstant spänning under avlindnings-, utskrifts- och återlindningsfaserna säkerställer maskinen att flerfärgsmönster förblir perfekt inriktade, en process som kallas registrering. Utan denna nivå av kontroll skulle "krypningen" i PVC-material resultera i suddiga bilder och betydande materialspill.

Tekniska specifikationer och prestandamått

När man utvärderar en höghastighets PVC-djuptrycksskrivare , bestämmer den tekniska konfigurationen maskinens mångsidighet och långsiktiga ROI. De flesta enheter av industrikvalitet har oberoende motordrifter för varje tryckstation, vilket möjliggör snabbare installation och minskade mekaniska vibrationer. Tabellen nedan visar standardprestandaparametrarna som finns i högklassig PVC-utskriftsutrustning:

| Funktion | Standardspecifikation |

| Utskriftshastighet | 150 - 300 m/min |

| Substrattjocklek | 0,03 mm - 0,25 mm |

| Registreringsnoggrannhet | ±0,1 mm (vertikal/horisontell) |

| Torkningsmetod | Dubbelvägs varmluft / IR-uppvärmning |

Kritiska torknings- och kylningskrav för PVC

Torkning är kanske den mest utmanande aspekten av höghastighets PVC-utskrift. Till skillnad från papper kan PVC inte absorbera bläck, så lösningsmedlet måste avdunstas snabbt med hjälp av höghastighetsluftmunstycken. Däremot kan överdriven värme göra att PVC-materialet krymper eller deformeras. Därför använder moderna skrivare en "låg temperatur, hög volym" luftflödesstrategi. Efter torktunneln måste substratet omedelbart passeras över vattenkylda valsar för att få materialet tillbaka till rumstemperatur, härda färgen och stabilisera plasten innan den lindas upp på den sista rullen.

Operativ bästa praxis för högvolymproduktion

För att bibehålla toppprestanda och förlänga gravyrcylindrarnas livslängd bör operatörer följa strikta underhålls- och kalibreringsprotokoll. Höghastighetsmiljöer lämnar lite utrymme för fel, eftersom även en liten snedställning kan resultera i hundratals meter förstört underlag inom några minuter.

- Kontrollera regelbundet schaberbladets vinkel och tryck för att säkerställa ren bläckavtorkning och förhindra slitage på cylindern.

- Övervaka bläckets viskositet kontinuerligt; höga hastigheter kräver lägre viskositet för att säkerställa att cellerna fylls och töms korrekt.

- Använd stroboskopiska inspektionslampor eller digitalkamerasystem för att övervaka utskriftskvaliteten utan att sakta ner maskinen.

- Se till att de statiska elimineringsstavarna är funktionella, eftersom PVC genererar betydande statisk elektricitet vid höga hastigheter, vilket kan orsaka brandrisker eller "spindelnät" i bläcket.

Framtida trender inom PVC-gravyrtryck

Branschen går för närvarande över mot mer hållbara metoder, inklusive antagandet av vattenbaserat bläck och energieffektiva LED-torksystem. Medan traditionella lösningsmedelsbaserade bläck ger överlägsen vidhäftning på PVC, gör framsteg inom ytbehandlingsteknik, såsom inline Corona-behandlare, det möjligt för höghastighetsdjuptrycksskrivare att använda miljövänliga alternativ. Dessutom gör integrationen av Industry 4.0 IoT-sensorer det möjligt för anläggningschefer att spåra strömförbrukning i realtid och förutsägande underhållsbehov, vilket ytterligare minskar stilleståndstiden i produktionsmiljöer med hög efterfrågan.